Video: Galfer Hausbesuch

Video: Galfer Hausbesuch

Willkommen im spannenden Nirgendwo

Wer bei Galfer vor die Tür tritt, steht mitten in einem langweiligen Industrie-Areal, wie sie die Ränder der Metropolen weltweit bedecken. Oder nur einen Steinwurf entfernt von einem der spannendsten Orte der Welt: der Formel 1-Rennstrecke des Circuit GP Catalunya. Je nach Perspektive. Und beides gehört zusammen. Denn ohne Spezialisten in der Herstellung von „Friktionspartnern“ – also Bremsscheiben und Bremsbelägen – wie Galfer sind Höchstleistungen im Rennsport nicht denkbar. Egal, ob auf dem Bike oder Motorbike. Und der Rennsport ist nur das Aushängeschild der Automotive-Industrie, die wie keine andere für Großserienproduktion steht.

Galfer ist ein Teil von beidem. Das hebt das Unternehmen von vielen anderen der Bikebranche ab. Von Granollers aus, am Rand von Barcelona und der Rennstrecke, beliefert man Motorrad-Firmen wie Ducati, KTM oder GasGas ebenso mit Bremsbelägen wie Downhill Renn-Teams und Fahrrad- oder Bremsen-Hersteller wie Orbea, Hope und andere.

Galfer: Die Geschichte

In die Produktion für Fahrrad-Bremsscheiben und -Bremsbelägen stieg das Familienunternehmen zusammen mit einem anderen Familien-Unternehmen ein, das ebenfalls in beiden Welten zu Hause ist: Gustav Magenwirth, besser bekannt als Magura. Das Produkt, das die Leistungen im MTB Downhill-Sport verbessern sollte und als erste Hydraulik Disc-Bremse am Bike gilt, war die Magura Gustav M. Galfer lieferte vor 33 Jahren die Bremsbeläge (und Rotoren) für den legendären „Anker“.

Zu der Zeit blickte das spanische Unternehmen bereits auf fast 40 Jahre Erfahrung in der Bremskomponenten-Produktion im Automotive-Bereich zurück. „Manufacturers of Friction since 1952“ verkündet Galfer stolz im Logo. Begonnen hat alles mit der Produktion von Kupplungs- und Trommelbrems-Belägen für Seat, damals ein Ableger von Fiat. 1960 fertigten die Spanier die ersten Bremsbeläge für den Seat 124. Und 1970 arbeitete man schon an Aramid-Belägen als Ersatz für Asbest-haltige Beläge. Galfer war sogar 1990 bereits zu 100 % Asbest frei in der Belagsproduktion – erst 1995 werden Asbest-haltige Beläge in Deutschland verboten.

Disc-Beläge: organische Entwicklung

„Der Ersatz von Asbest war sozusagen die Geburtsstunde der organischen Bremsbeläge“ erinnert sich Firmenteilhaber Marco Milesi, dessen Familie sich auch als Hüter des Belagsmischungs-Geheimnisses versteht. Das mineralische Asbest als Reibpartner musste ersetzt werden, dabei kamen zunächst Metall-Abfälle aus der Industrie zum Einsatz. Aber die unkontrollierte Größe der Teile genügte den Anforderungen an die Performance bald nicht mehr. Speziell erzeugte, synthetische, „organisch“ genannte Stoffe wurden erfunden, um die Reibungswerte feiner zu steuern. „Es ist ein bisschen wie bei Coca-Cola“, sagt Milesi, „die Bestandteile sind im Grunde bekannt, doch die genauen Mengen und die Weiterverarbeitung sind das Geheimnis der Funktion.“ Bis zu 24 verschiedene Inhaltsstoffe stecken übrigens in einem Galfer Bike-Bremsbelag. Aus über 600 Grundstoffen bedienen sich die „Alchemisten“ des Bremsgoldes. Dazu später mehr, wenn es in die Produktion geht. Zunächst bleibt festzuhalten: „Organisch“ und „semi-metallisch“ werden gleichbedeutend benutzt für Beläge auf Basis von synthetischen Stoffen.

Galfer im Downhill Weltcup

Ein jüngerer Meilenstein nach dem Einstieg ins Bike Business mit Magura war der viel beachtete Einsatz einer 246 mm-Bremsscheibe beim Downhill-Weltcup in Val di Sole 2019 – hier am Banshee-Arbeitsgerät von Simon Maurer. Aktuell setzt das Atherton Racing Team die Galfer-Bremsscheiben und -Beläge im Downhill Weltcup ein. Die patentierte Shark-Bremsscheibe, die ihren Namen nach den charakteristischen Finnen zur besseren Kühlung hat, ist ein unmittelbares Produkt der Zusammenarbeit mit den gesponserten Downhill-Teams. Auch einen extra Brake-Pad für die Rennteams, leicht erkennbar am Zusatz „Pro“, hat Galfer gezielt für die Anforderungen der Teamfahrer*innen entwickelt und für ambitionierte Hobbyisten ins Programm aufgenommen. Auch spanische Cyclocross-Teams wie das Team BH-Burgos sind mit Galfer unterwegs. Nur der Einstieg in die WorldTour auf der Straße steht noch aus, war aber schon Thema.

Galfer Disc-Bremsen und Rotoren

Die passenden Produkte für alle Fahrradtypen sind vorhanden: Galfer fertigt spezielle Beläge für alle Radtypen von E-Bike über Enduro bis hin zu Straße und Gravel oder Trial, jeweils mit speziell abgestimmten Belagsmischungen, die man auch an der Farbe der Träger leicht erkennen kann. Dabei sind die Velo-Beläge für fast alle Bremsen-Marken zu haben: Nachrüstoptionen für Avid, Braking Campagnolo, Formula, Hayes, Hope, Magura, Promax Shimano, SRAM, Tektro, Trickstuff und TRP sind im Programm. Für Trial-Bikes setzt Galfer dabei auf den einzigen Sinter-Belag im Programm. Ansonsten gibt es für Fahrräder ausschließlich semi-metallische Brake Pads. Warum nur solche? Dazu gleich mehr bei der Entwicklung.

Bei den Bremsscheiben haben die Friktionsspezialisten mit ihrer Wave-Form eine bewährte Basis für eine starke Bremsscheibe mit besonders geringem Gewicht. Die Wave Road-Disc in 140 mm und 6-Loch-Standard wiegt gerade 64 g und dürfte damit eine der leichtesten am Markt sein. Für den MTB-Bereich ist die Wave Disc dabei seit kurzem auch als zweiteilige Floating-Disc zu haben. Die Trennung von Scheibe und Bremsaufnahme bringt dabei Vorteile im Wärme-Management und Rundlauf. Die neuste Entwicklung ist die bereits erwähnte Shark-Disc, bei der bis zu 400 gelaserte Löcher (223 mm) für den besten Kompromiss aus Masse für die Standfestigkeit und Reibung (=Wärme) sorgen sollen und zusätzliche Finnen die Kühlung verstärken.

Doch wie kommt man zu dieser Form, wie kann man sie in Massen produzieren? Und wie entwickelt man den passenden Bremsbelag? Denn auf die passende Paarung für jedes Einsatzgebiet ist Galfer besonders stolz. Darum soll es jetzt gehen, in Teil II unseres Hausbesuches, für den uns Galfer Türen öffnete, die sonst verschlossen bleiben.

Galfer: Entwicklung

Ricard kommt uns auf Krücken entgegen. Er stellt sich als Bike-Engineer vor – er hatte einen Unfall beim Downhill-Fahren. In der Entwicklungsabteilung von Galfer ist er der Einzige, der ausschließlich für Fahrrad-Bremskomponenten verantwortlich ist. Aber von den anderen 10 Ingenieuren, die in der Abteilung arbeiten, sind viele leidenschaftliche Fahrradfahrer, ein Kollege fuhr sogar bei der Downhill-WM mit, verrät Ricard.

Von seinem Arbeitsplatz blickt Ricard vorne auf zwei Monitore und daneben direkt auf die Produktion. „Es ist ein Riesenvorteil, dass wir direkt an der Produktion sitzen“, sagt Ricard. Das verkürze die Entwicklungszeiten und sorge für realistische Tests, die Galfer ebenfalls direkt im eigenen Haus, 2 Stockwerke tiefer durchführt. „Ich kann das Feedback der Teams direkt in einen neuen Prototyp einfließen lassen, die Muster für die Teams auf den gleichen Maschinen fertigen lassen, die später auch die Serie liefern und die Teile direkt prüfen und verbessern, wenn nötig“, beschreibt Ricard die Vorzüge gegenüber einer Produktion in Fernost und Entwicklung in einem anderen Teil der Welt.

„Rund 10 Wochen sind es von den ersten Entwicklungsvorgaben bis zum Anlauf einer Serie, zum Beispiel bei einem Bremsbelag“, sagt Sales Manager Ivo Martini Bristot, der in Deutschland aufgewachsen ist und schon die Entwicklung mit Magura begleitet hat.

In Deutschland und Österreich kümmert sich übrigens MRC-Trading um die Distribution. Während Ihres Studiums haben Christopher und Philine May (beide Inhaber von MRC Trading) ein Jahr in Barcelona studiert und dort damals auch die dortige Rennszene sowie umliegenden Trails kennengelernt. In der bergigen Gegend um Granolers wimmelt es von tollen Trails, die neben den Prüfstandtests perfekt für Praxistests in Firmennähe sind.

Ist das Produkt fertig entwickelt, arbeiten zur Hochsaison bis zu 120 Menschen bei Galfer im 3-Schichtbetrieb, um die Stopping-Power Produkte aus Spanien zu liefern. Knapp 6,5 Millionen semi-metallische Disc-Beläge für Fahrräder kann die Fabrik produzieren sowie noch einmal rund 3,5 Millionen für Motorräder und 1,7 Millionen Sinter-Beläge für Motorräder. Wie das geht, zeigen wir euch in der folgenden Fotostory.

So entsteht ein Bremsbelag

Bremsbelag-Mischung

Die Mischung macht’s: Willkommen im bestgeschützten Raum bei Galfer – hier durften wir nur mit gezielter Unschärfe fotografieren und filmen, denn hier lagern die Zutaten für die Beläge und werden nach geheimem Rezept gemischt. Dazu werden die verschiedenen Bestandteile zunächst gewogen und dann in einer großen Trommel gemixt. Dabei entscheidet die Zusammensetzung zunächst über die grundsätzlichen Belagstypen:

Semimetall-Bremsbeläge: Sie werden für einige Motorräder und alle Fahrradanwendungen gefertigt. Im Mix sind insgesamt 24 Stoffe, wie chemische Komponenten, Fasern, Harze, Graphit, Keramik und andere metallische Komponenten.

Sinter-Bremsbeläge: Sie werden nur für Straßenmotorräder mit mehr als 500 ccm Hubraum gefertigt sowie für Moto-Off-Road-Anwendungen und für den Fahrrad-Trial-Sport in Kleinstmenge. Hier werden mehr als 10 Metallkomponenten gemischt. Kupfer dient als Basismaterial.

Warum keine Sinter-Beläge fürs Bike? Laut Galfer benötigen die Beläge 200 °C bis 300 °C, um optimal zu funktionieren. Solche Temperaturen werden am Fahrrad nicht so schnell erreicht, wie die optimale Bremswirkung zur Verfügung stehen muss.

Bremsbelag pressen

Doch wie wird aus einem Pulver ein „Klotz“? „Einfach pressen“, sagt Ivo Martini Bristot scherzhaft. Denn das Pulver kommt tatsächlich zunächst in eine Form und wird dann bei Fahrradbelägen mit rund 100 Kilo Druck, aber noch kalt zusammengepresst. Die Maschinen dafür stammen übrigens noch aus der Eigenfertigung des Firmengründers in den 70er Jahren. Das Teil, das sie ausspucken, kann man noch zwischen den Fingern zerbröseln.

Bremsbelag „backen“

Die gewünschte Härte erhält der Bremsbelag erst beim „Backen“ – das eigentliche Fachwort lautet „Polymerisation“. Sie geschieht gleichzeitig mit dem Verbinden mit der Trägerplatte. Temperatur und Druck sind entscheidend für die späteren Qualitäten des Belags und werden ständig überwacht. Zwischen 12 und 18 Tonnen Druck übt die Maschine aus. Die Temperatur liegt bei semi-metallischen (organischen) Belägen bei 200 bis 250 °C, die „Backzeit“ bei acht bis 12 Minuten. Bei Sinter-Belägen sind es dagegen 1.000 °C, die über 20 Minuten den Belag backen. Die Beschaffenheit der „Backformen“ ist ebenfalls ein Geheimnis, das nicht vor die Kamera darf. Allein 40 solcher Formen gibt es für Fahrräder, 400 sind es bei Motorrädern.

Übrigens: Die Löcher in den Belagsträgern sorgen bei den semi-metallischen Belägen für eine festere Verbindung. Zusätzlich werden die Metallteile mit Kleber vorbehandelt. Eine Spezialbehandlung erhalten die grünen Pro-Beläge für den Downhill-Sport: Die semi-metallischen Beläge wandern noch einmal in einen Ofen und werden für 8 bis 24 Stunden auf 200 bis 300 Grad erhitzt. So wird das Einbremsen unnötig.

Lackieren

Sagten wir grün? Wieso werden Belagsträger eigentlich lackiert? Ein Grund ist die einfache Unterscheidbarkeit – warum die Kunden Zahlenkombinationen suchen lassen, wenn es auch besser geht? Aber es gibt auch einen technischen Hintergrund: Der Lack verhindert Oxidation des Belagsträgers.

Schleifen

Anschließend ist natürlich der Bremsbelag ebenfalls mit einer Lackschicht überzogen. Beim letzten Prozess vor dem Verpacken wird der Lack wieder abgeschliffen. Aber das „Entlacken“ ist hier nur ein Nebeneffekt. Denn eigentlich geht es darum, dem Belag eine bestimmte Oberflächenstruktur zu geben. Sie erzeugt von Anfang an die optimale Reibwirkung mit den Bremsscheiben. So geht das Einbremsen schneller und das „Verglasen“ soll verhindert werden. Auch die „Schleifscheiben“ bleiben ein Geheimnis. Denn die optimale Paarung der Oberflächenstruktur gehört für Galfer zum Vorteil Erfahrungsschatz.

Fehlt nur noch die Verpackung, aber bevor es damit weitergeht, werfen wir noch einen Blick auf die Produktion des anderen Reibpartners: Vorhang auf für die Disc-Rotoren-Produktion.

So entsteht eine Fahrrad-Bremsscheibe

Laser-Cut

Wer das Rohmaterial für die Galfer Disc-Rotoren sehen will, muss sich nur vor das Gebäude stellen. Denn das Firmenlogo an der Produktionshalle ist aus dem gleichen Material: Edelstahl. „Aisi 420“ lautet die technische Bezeichnung des Stahls. Doch ein Geheimnis, wir ahnen es schon, liegt auch hier in der weitergehenden Wärmebehandlung und genauen Legierungszusammensetzung.

Alles fängt mit einem Stapel großer schwerer Platten an. Mitten in der Produktionshalle, unweit den Maschinen zur Bearbeitung, liegt das Rohmaterial für die Disc-Rotoren bereit. Galfer hat sowohl 1,8 mm-Disc-Rotoren als auch 2,0 mm-Disc-Rotoren für besonders gute Kühlung; entsprechend leicht dicker sind auch die Platten, um sie später noch schleifen zu können.

Doch zunächst kommen sie in die riesige Laser-Cut-Maschine. Sie arbeitet relativ still, aber innen geht es heiß her: Sie verwendet einen Laserschnitt, der mit flüssigem Stickstoff bei -296ºC gekühlt wird. Das Laser-Schneiden gibt Galfer größere Flexibilität bei den Formen. Es benötigt aber auch mehr Zeit.

An dieser Stelle erklärt sich auch, warum ein Highend-Disc-Rotor wie die Shark-Disc um ein Vielfaches teurer ist, als etwa die hauseigene Wave-Disc. Die kleinen Löcher benötigen viel Zeit im Laser-Cut. Zwischen 250 und 400 von ihnen muss die Maschine für eine Bremsscheibe schneiden. Warum der Aufwand? Die zahlreichen kleinen Löcher haben sich als ideal erwiesen, um viel Bremshitze abzuführen und gleichzeitig bissige Bremspower zu entwickeln. Rund 3 Stunden benötigt die Maschine für 45 Disc-Rotoren.

Wärmebehandlung, Lackieren und Montage

Danach verlassen die Rotor-Rohlinge die Galfer-Halle. An anderem Ort erfolgt zunächst die Wärmebehandlung. Bei Temperaturen zwischen 200 °C und 700 °C erhält der Stahl die passende Härte und Elastizität für die jeweilige Anwendung. Anschließend geht es noch zum Lackieren per Kataphorese: für zusätzlichen Korrosionsschutz auch an den Kanten der Disc. Danach geht es weiter im Werk. Für die mehrteiligen Floating-Discs mit der Montage, für die einteiligen Discs direkt mit dem Schleifen.

Schleifen

Das Schleifen ist wie bei den Disc-Belägen die letzte echte Produktions-Station. Es ist zum einen wichtig, um auf beiden Seiten eine 100 % ebene und in der Dicke maßhaltige Scheibe zu schaffen. Zum anderen erhält der Stahl hier die gewünschte Oberflächenstruktur, sie wird von Galfer als ein wichtiger Baustein für die optimale Reibpaarung geschaffen.

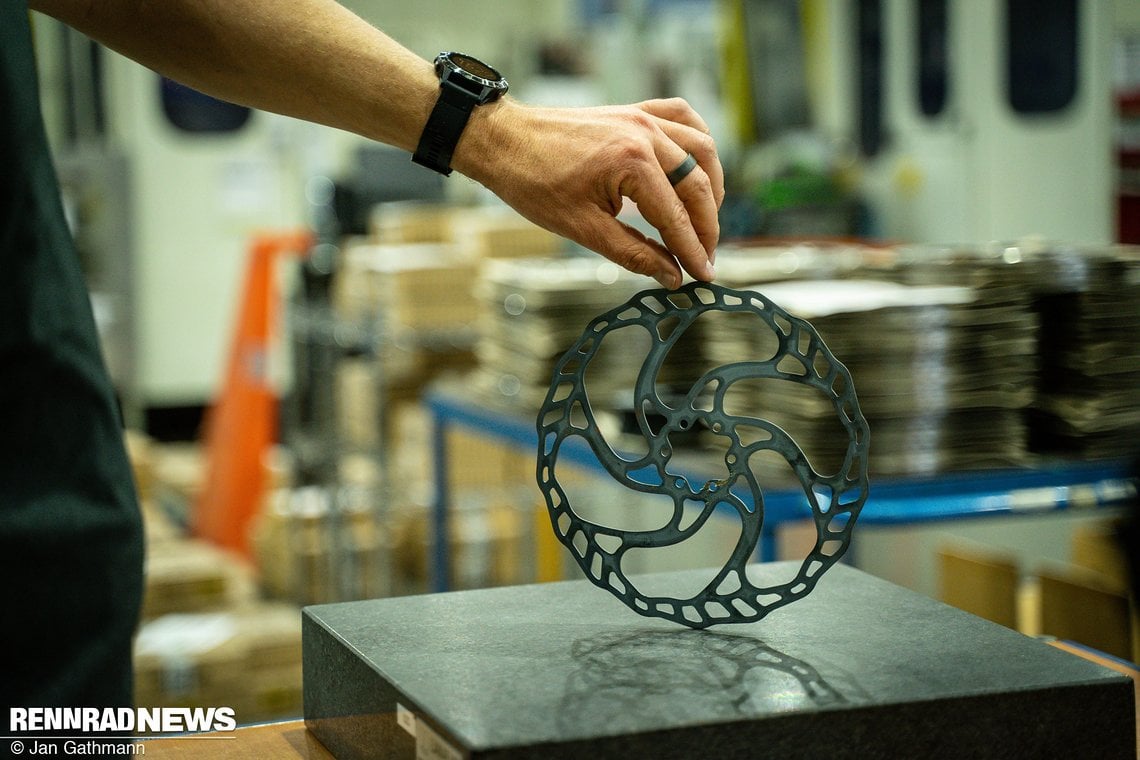

Qualitätssicherung

Als Automotive-Unternehmen steckt Galfer hohen Aufwand in die laufende Qualitätssicherung und Dokumentation der Produktionsprozesse. Ein großer, mit Messgeräten vollgepackter Raum in der Fabrikhalle ist den Prüfprozessen gewidmet. An 10 von 200 Produktions-Teilen untersuchen die Prüfer*innen bei den Disc-Rotoren unter anderem:

- Ebenheit: Die Scheiben werden auf einem Marmortisch geprüft.

- Parallelität: Die Dicke wird an 12 verschiedenen Punkten der Bremsscheibenoberfläche gemessen.

- Rundung: Messung des korrekten Außendurchmessers.

- Härte: Messung des Härtegrads des Stahls.

- Rauheit: Überprüfung des Rauheitsgrades der Bremsbahn.

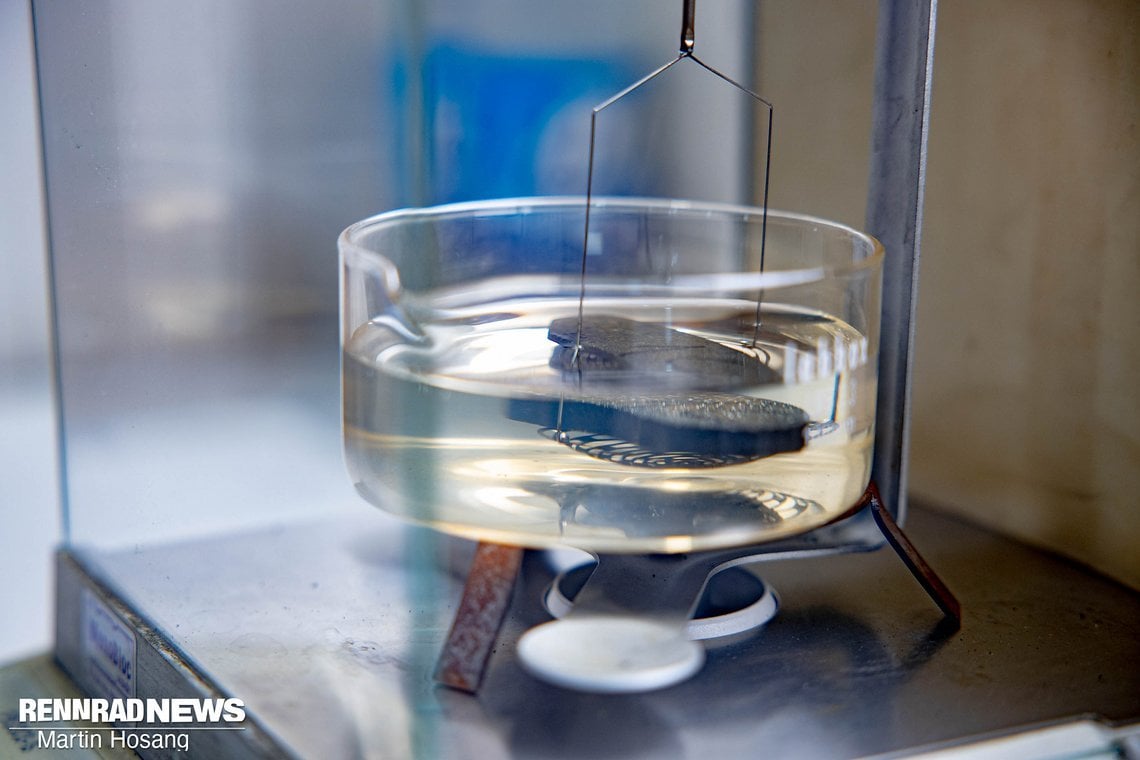

Auch die Brems-Beläge durchlaufen einen strikten Prüfzyklus. Hier geht es um die richtige Dichte, das korrekte Gewicht und natürlich die Härte, die entscheidend ist für die gewünschte Bremswirkung.

Testen und wieder testen

Das Testen spielt eine zentrale Rolle bei der Bremskomponenten-Entwicklung und findet auch mit Serienprodukten regelmäßig statt, um zum Beispiel die Anforderungen aus dem OE-Bereich zu erfüllen. Im Tiefgeschoß der Halle steht das Herzstück der Testprozeduren: ein sogenannter Trägheitsdynamometer für die Friktions-Untersuchungen, der speziell für Galfer entwickelt wurde. Man sieht dem unscheinbaren Kasten nicht an, dass 30 Monate Entwicklungsarbeit in ihm stecken. Ein Meilenstein war dabei, dass reale Telemetriedaten gewonnen und im Apparat nachgestellt werden konnten. Kontrollliert werden hier Geschwindigkeit, Bremskraft, Reibungskoeffizient, Fade-Effekt, Druck auf Hebel und Pumpe, Druckempfindlichkeit, Temperatur des Bremssattels und von Bremsbelägen und -scheiben oder Widerstand und Haltbarkeit.

Verpacken und Versenden

Letzte Station, bevor Bremsen und Beläge zu den Kunden und Distributoren in aller Welt kommen: das Kennzeichnen und Verpacken. Damit nachvollziehbar ist, bei welcher Produktion die Komponenten entstanden, erhalten alle eine eindeutige Seriennummer, bevor sie in ihre Boxen kommen. Galfer hat für Fahrrad-Bremsscheiben und Beläge gerade komplett auf umweltfreundliche Verpackungen aus Karton umgestellt. Auch sonst legen die Spanier Wert auf nachhaltige Produktion: So decken sie bis zu 35 % des Energiebedarfs mit einer Solaranlage auf dem Dach der Halle.

Hier lest ihr mehr Hausbesuche auf eMTB-News:

- Motor im E-Bike kaputt?: Giants Motor-Reparatur und Akku-Service können helfen

- Hausbesuch in der Specialized-Reifenfabrik: Brunis neue Reifen kommen aus NRW

- Hausbesuch bei Crankbrothers: Vom Reifenheber zum Pedal-Giganten

- Hausbesuch bei Statera Bikes: Vom Autohaus zum Bikeshop-Giganten

- Hausbesuch THOK E-Bikes: Kleine Marke mit großer Leidenschaft

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Kommentare

» Alle Kommentare im ForumDen vollständigen Artikel ansehen:

Hausbesuch bei Galfer: Vom Fiat 124 zu Downhill Disc-Bremsen

Sehr interessanter Artikel. Es wäre schön, wenn Galfer auch Scheiben incl. Magnet für Shimano Steps herstellen würde.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: