Einleitung: Wie entsteht ein Fahrradreifen?

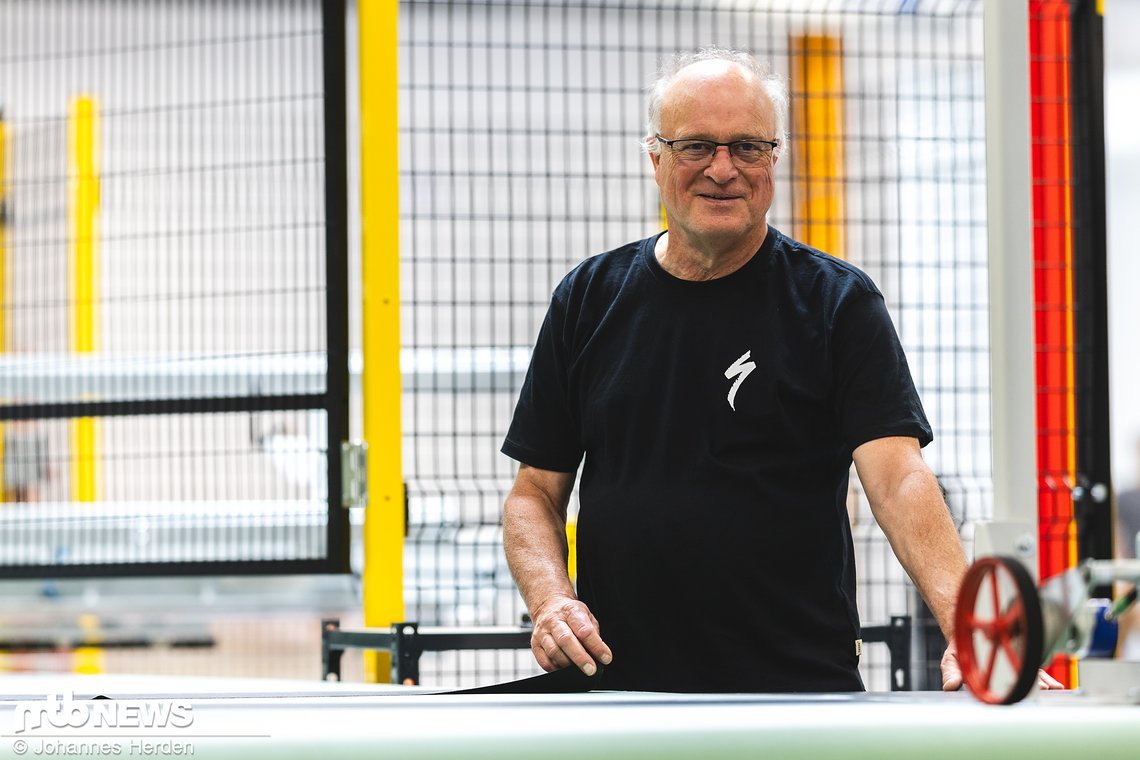

Zunächst einmal klären wir die Frage, warum eine kalifornische Firma ihre kompletten Reifen in Deutschland entwickelt. Die Specialized S-Works Entwicklungsabteilung befindet sich schon länger in Deutschland – entwickelt und getestet werden die Reifen schon lange in NRW. Einer der Masterminds der Firma ist Wolf vorm Walde, mit dem wir vor einigen Jahren bereits im Podcast gesprochen hatten: Wolf vorm Walde im Interview

Aber warum eine konkrete Produktion am gleichen Standort in Deutschland? Dazu muss man vielleicht etwas ausholen, worum es in der Reifenherstellung eigentlich geht. Vier Punkte führten laut Specialized – die übrigens noch vor ihrer Fahrrad-Entwicklung schon Reifen hergestellt hatten – dazu, eine eigene Entwicklungsproduktion aufzubauen.

- Die Entwicklung eines Reifens hat immer viel mit Ausprobieren zu tun. Simulationen und Analysen sind das eine, konkretes Testen während des Radfahrens das andere. Die Ergebnisse jeglicher Tests sind für eine entwickelnde Firma logischerweise sehr wertvoll – auf der anderen Seite müssen diese mühsam erworbenen Erkenntnisse zu etwa neu entwickelten Gummimischungen immer mit Partnern geteilt werden, wenn man keine eigene Produktion für Prototypen hat. Um unabhängiger von Fremdfirmen zu werden und Betriebsgeheimnisse im Haus zu behalten, begann Specialized schließlich damit, die erste eigene Reifenproduktion hochzuziehen.

- Ein weiterer Grund sind Kosten und Geschwindigkeit: Statt permanent mit Produzenten in Asien zu kommunizieren und neue Gummimischungen zu entwickeln, kann direkt vor Ort im Labor experimentiert werden. Der gesamte Prozess – von der neuen Compound-Mixtur bis zum fertigen Reifen – ist so innerhalb weniger Stunden möglich, sodass häufig und effizient experimentiert werden kann. Zudem ist es nachhaltiger, weil nur wenig Material für Versuche benötigt wird und man nicht dauerhaft Proben und Testreifen um die halbe Welt schicken muss.

- Deutschland ist Autoland, das ist immer noch so – heißt aber praktischerweise auch, dass Reifen-Know-How generell den Schwerpunkt in Europa hat und man so als Firma eng mit lokalen Partnern, die auch viel von Reifen verstehen, zusammenarbeiten kann.

- Der letzte, aber besonders für die gesponsorten Teams wichtige Punkt: Man hat nun die Möglichkeit, maßgeschneiderte Reifen für die Fahrerinnen und Fahrer herzustellen. Loïc Bruni hätte für Fort William gerne eine andere T9-Mischung als für das staubtrockene Val di Sole? Kein Problem. Remco Evenepoel möchte seinen S-Works Cotton-Reifen anders gestaltet haben? Alles jetzt machbar!

Ist ein neuer Compound in Deutschland fertig entwickelt, wird mit dem Serienproduzenten in Asien kommuniziert und sichergestellt, dass dort die identischen Produkte und Inhaltsstoffe vorhanden sind – nach einem Abgleich und weiteren Tests kann zum Abschluss die Serienproduktion gestartet werden. Aber wir schalten nochmal ein paar Gänge zurück und kommen zur Eingangsfrage zurück: Wie entsteht denn nun ein Reifen?

Bestandteile und Materialien eines Fahrradreifens

Ein Fahrradreifen besteht aus mehr Einzelteilen, als du wahrscheinlich denkst. Hier erst einmal eine Übersicht, um die wir uns dann gesondert kümmern:

- Lauffläche: Der Teil des Reifens, der den Kontakt zum Boden hat. Beim Rennrad profilarm bis profillos, bei Gravel- und MTB-Reifen mit Stollen und entsprechenden Profilen ausgestattet.

- Karkasse: Das Grundgerüst des Reifens. Dieses besteht aus einem dichten Gewebe (z. B. aus Nylon, Polyester oder auch Baumwolle), das mit Gummi beschichtet ist. Diese Struktur ist für Form, Stabilität und Flexibilität verantwortlich und kann je nach Einsatzzweck sehr unterschiedlich ausgelegt werden.

- Pannenschutz: Eine zusätzliche Lage aus Kevlar oder Gummi, die optional je nach Einsatzzweck zusätzlich eingelegt wird.

- Wulstkern: Meist aus Kevlar (für Faltreifen) oder Draht (Drahtreifen) bestehend, sorgt dieser dafür, dass ein Reifen fest in der Felge sitzt.

- Apex: Auf Deutsch mit dem wunderbaren Wort „Kernreiter“ betitelt, ist die Apex-Lage ein zusätzlicher Pannenschutz, der oberhalb des Wulstkerns eingelegt werden kann und einerseits Snakebites (also Durchschläge) verhindern kann, aber auch für mehr Stabilität sorgt.

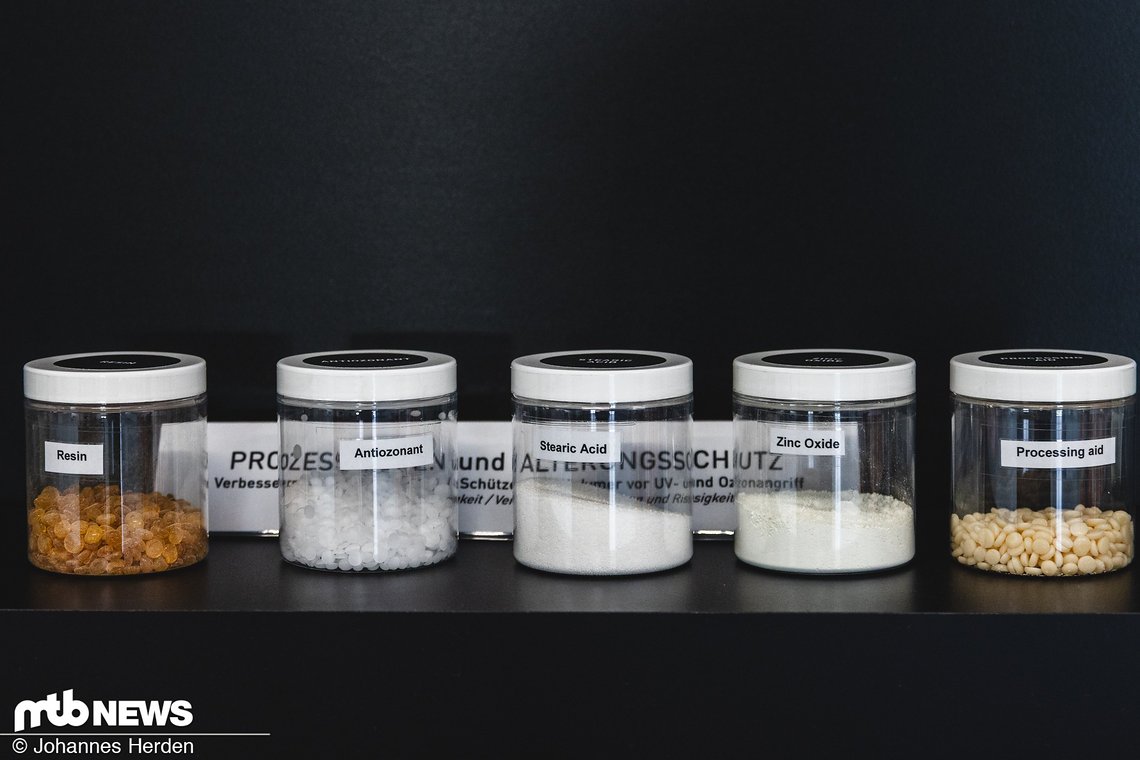

Eine Laufflächenmischung besteht aus vielen unterschiedlichen Zutaten: Naturkautschuk und synthetischer Kautschuk sind mit die wichtigsten Bestandteile. Dabei hängt die genaue Mischung von den Eigenschaften ab, die man für einen Reifen benötigt: Rennradreifen unterscheiden sich sehr stark von MTB-Reifen und haben komplett andere Anforderungen. Wir konzentrieren uns heute natürlich auf MTB und zwar auf einen der mächtigsten und aufwändigsten Reifen von Specialized überhaupt: den Specialized Cannibal Downhill-Reifen.

Neben Kautschuk gibt es jede Menge andere Bestandteile, die für einen Reifen wichtig sind. Beispielsweise Öl, Ruß oder Silica (Kieselsäure). Diese Zutaten fungieren hauptsächlich als Füllstoffe und verfügen jeweils über bestimmte Eigenschaften. Silica ist zum Beispiel dafür da, den Zielkonflikt zwischen Rollwiderstand und Nasshaftung aufzuheben – heißt: sorgt für einen niedrigeren Rollwiderstand, aber gleichzeitig auch für eine gute Nasshaftung.

Eine weitere Zutat sind Stoffe, die den Vulkanisierungsprozess beschleunigen. Man möchte schließlich nicht, dass der Reifen eine Stunde lang aushärten muss. Abhängig von der Größe des Reifens kann man mit solchen Beschleunigern den Aushärteprozess auf 3 bis 7 Minuten reduzieren. Das hält nicht nur die Kosten niedriger, sondern sorgt auch für eine schnellere Produktion.

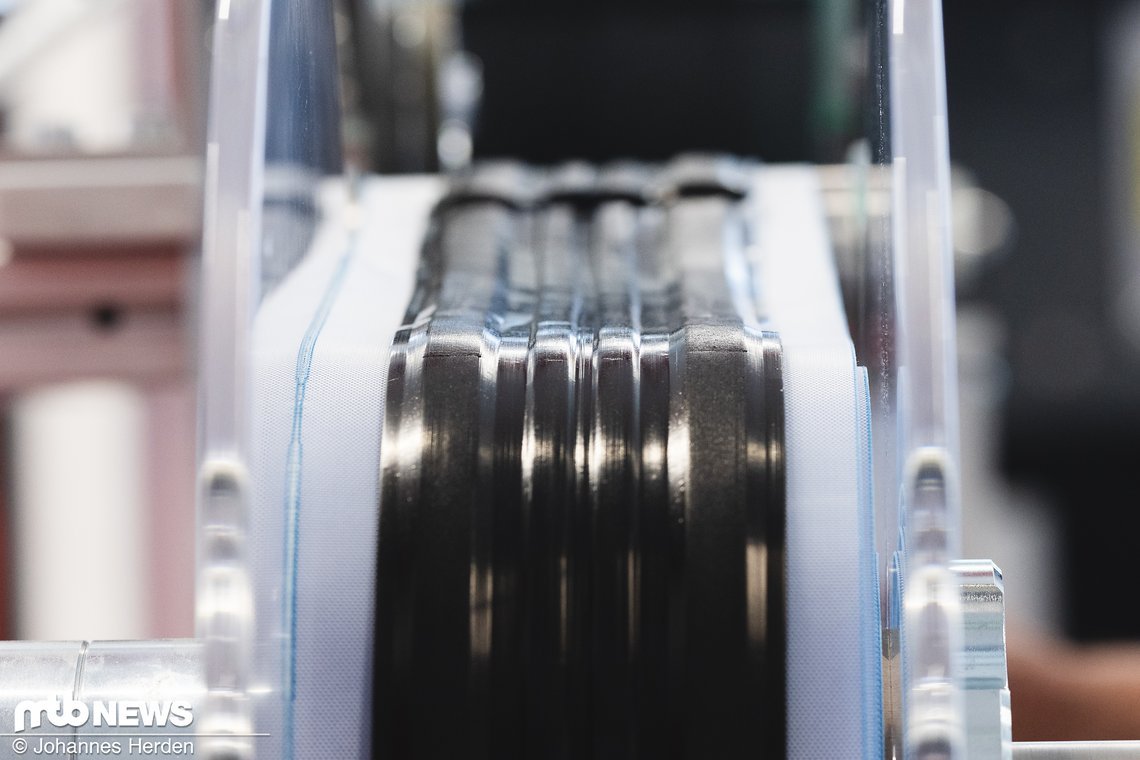

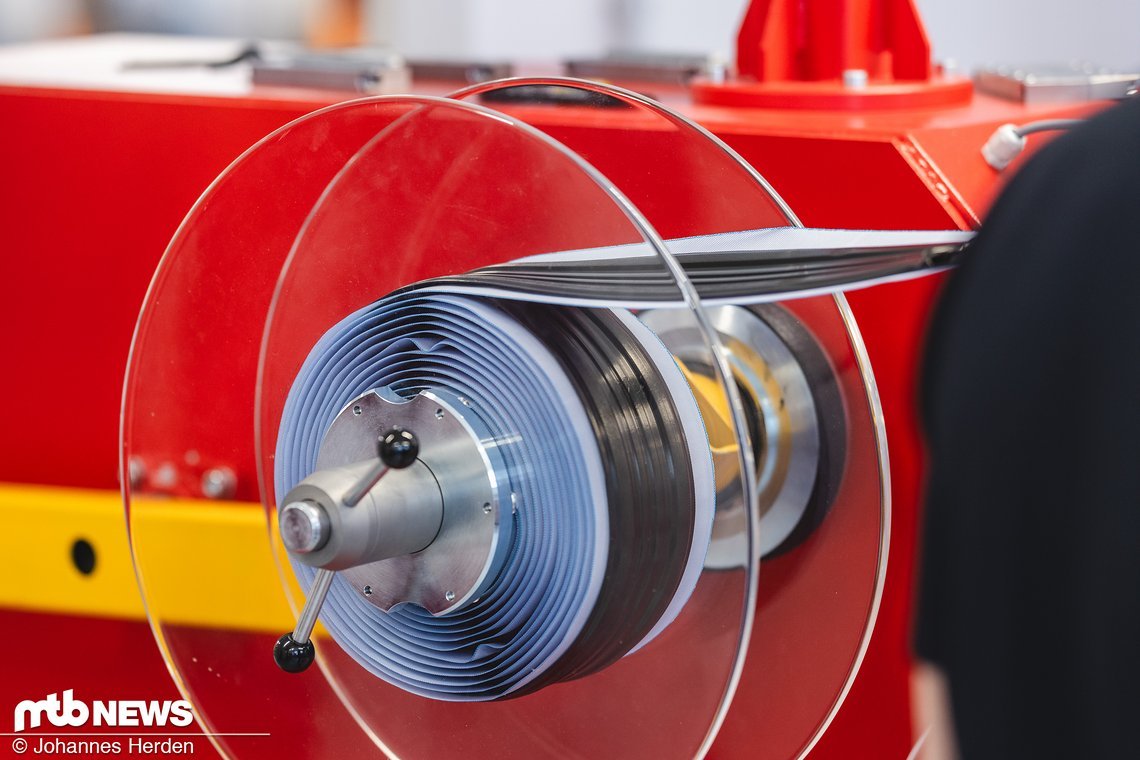

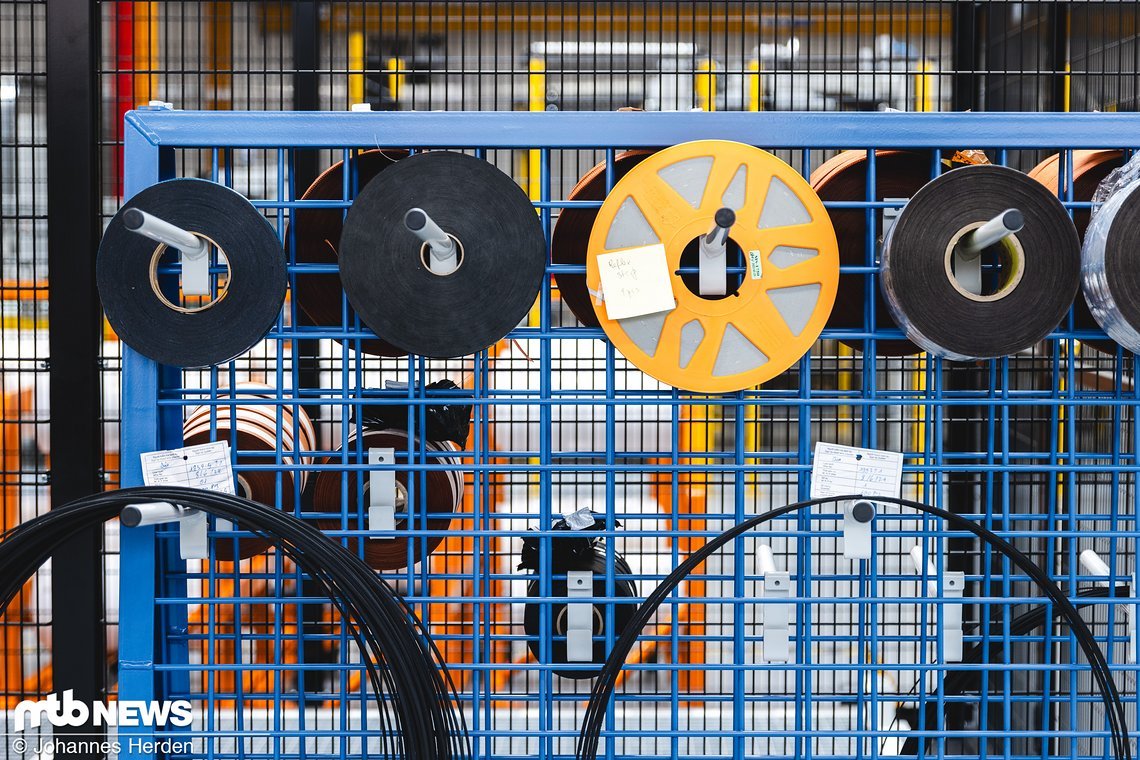

Ein weiterer Bestandteil ist die Karkasse, die in erster Linie aus einem Nylon-Gewebe besteht, das in unterschiedlichen Dichten verfügbar ist – beispielsweise in 30, 60 oder 120 TPI (TPI: threads per inch). Dieses Nylonnetz wird mit einem Gummi-Topping versehen und bildet die Basis eines Reifens. Das sogenannte „Rubber Topping“ wird bei Specialized in Lage nicht direkt vor Ort hergestellt, sondern zugekauft – die fertigen Spulen werden angeliefert.

Neben Karkasse und Lauffläche ist auch der Reifenwulst essenziell, damit der Reifen ordentlich in der Felge hält. Dieser Wulst besteht entweder aus Draht oder aus Kevlar – was eingesetzt wird, hängt nicht nur vom Einsatzzweck, sondern auch von der Qualität des Reifens ab. Außerdem, ob der Reifen gefaltet werden können soll oder nicht.

Je nachdem, was der Reifen können soll, werden zusätzlich weitere Elemente im Reifen eingesetzt; beispielsweise eine Apex-Einlage als zusätzliche Schutzfunktion für Downhill-Reifen oder auch Pannenschutz-Einlagen.

Die Mischung macht’s

Wer Reifenmischungen entwickelt, braucht nicht nur einen Rechner zum Simulieren und Zusammensetzen der Rohstoffe, sondern sollte natürlich auch selber mixen. Und damit geht es hier in Lage überhaupt erstmal los. Dies erledigt die Chemikerin und Expertin für Gummimischungen, Nese Kaynak, die eigens dafür bei Specialized angestellt ist: Sie ist nicht nur für Materialsuche, den Einkauf der Rohstoffe und die Recherche nach neuen Produkten auf den entsprechenden Fachmessen verantwortlich, sondern führt die Mischversuche direkt vor Ort durch und entwickelt neue Compounds.

Für unseren Besuch wurde eine Reifenmischung für den schon angesprochenen Cannibal vorbereitet. Specialized verfügt über einen vergleichsweisen kleinen Mixer, der rund fünf Kilo Gummimischung auf einmal produzieren kann. Zum Vergleich: große, industrielle Compound-Mixer sind mehrere Meter hoch und in der Lage, weitaus größere Mischungen herzustellen. Das ist hier allerdings gar nicht nötig, denn zum Experimentieren und Herstellen von Prototypen und Team-Reifen reicht die Größe allemal.

Ist die gewünschte Mischung zunächst am Computer digital erstellt worden, wird die Rezeptur im Anschluss an die Mischanlage übermittelt. Die einzelnen Zutaten wie Öl, Silica, Kautschuk und Co. werden exakt abgewogen und in den Mixer befördert. Wichtig ist hier insbesondere die Temperaturkontrolle, denn insbesondere Silica benötigt eine bestimmte Temperatur und einen speziellen Kopplungsstoff, um mit den anderen Einzelteilen der Mischung zu interagieren und sich verbinden zu können.

Ist die Masse fertig, wird sie für den Extruder vorbereitet. Heißt: Die Gummimasse wird mit Wärme und Druck durch eine sehr dünne Öffnung hindurchgedrückt, um eine bestimmte Profilform für die Weiterbehandlung zu erlangen.

Hierfür durchläuft die Mischung zunächst ein Walzwerk, in dem sie entlüftet und in eine grobe, flache Form gebracht wird, um im Extruder weiterbehandelt zu werden. Zum Durchpressen werden Matrizen verwendet – dicke Metallplatten mit flachen Durchlässen für bestimmte Formen, aus denen dann die Laufflächen werden. Sehr dünne, schmale Durchlässe für Rennradreifen, dickere und breitere für MTB-Pneus.

Nachdem das in Streifen gewalzte Mischgummi in einen Einfülltrichter gegeben wurde, transportiert eine Schneckenwelle den Gummi durch den Extruderkörper. Die weiche, formbare Mischung wird dabei verdichtet und mit Druck durch die Matrize gedrückt. Kleiner Fakt zwischendurch: Dass es auch mal ohrenbetäubend dabei knallen kann, ist normal – das wissen wir jetzt auch … Im Anschluss läuft das fertige Profil über verschiedene Rollen und Wellen bis zu einer Spule, auf der es bis zur Weiterverarbeitung gelagert wird.

Ein kleiner Test-Überblick

Natürlich wird nicht nur auf dem Trail und am Rechner getestet, es finden sich auch zahlreiche Teststationen bei Specialized. In unserer Bilderstrecke gehen wir kurz auf die einzelnen Stationen ein:

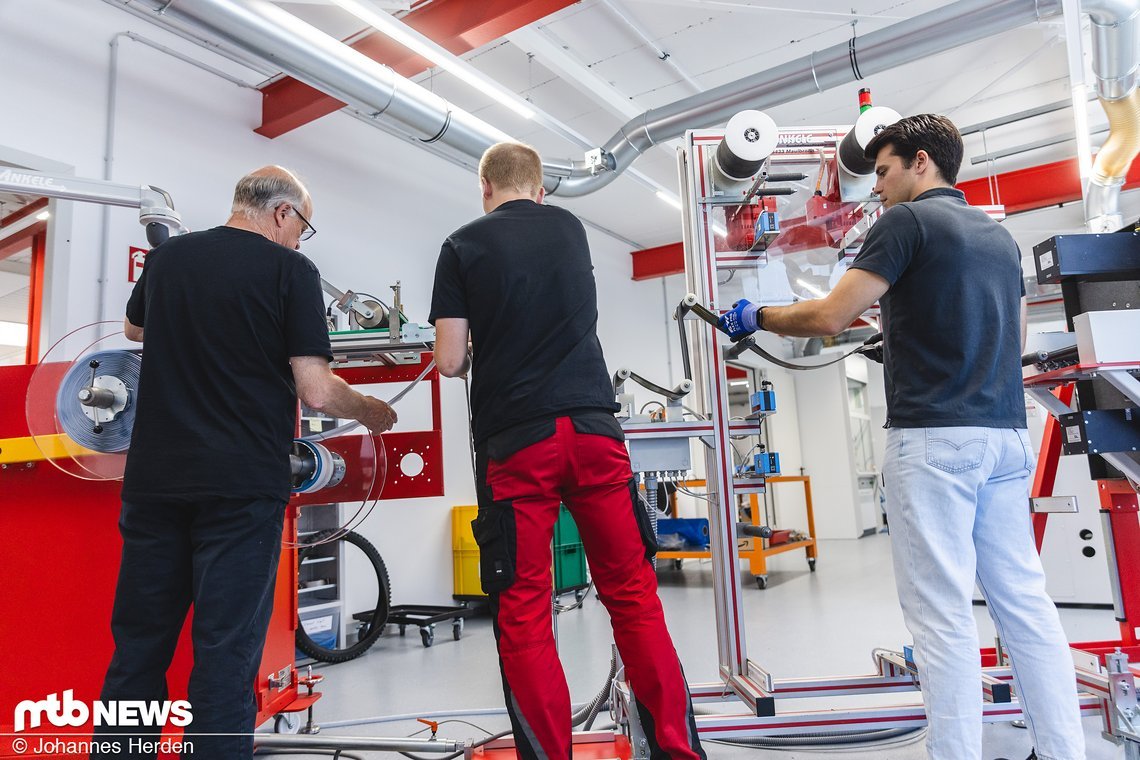

Karkassenzuschnitt

Im nächsten Schritt wird die Karkasse zugeschnitten. Das Rohmaterial hierfür wird von Specialized zugekauft und kommt auf großen Spulen angeliefert. Der riesige Schneidetisch wurde präzise nach den Wünschen von Specialized konzipiert und ist im Vergleich zu einer großen, industriell genutzten Cutting-Maschine etwas kleiner in Länge und Breite, da keine 500-Kilo-Spulen („half-ton bobbin“) verarbeitet werden. Das spart laut Specialized Platz und Kosten, da kleinere Motoren verwendet werden können, das Gewicht der Spulen reduziert wird und man mit einem kleineren Schneidetisch und einer kleineren Klinge zudem flexibler agieren kann, was den Schneidewinkel angeht.

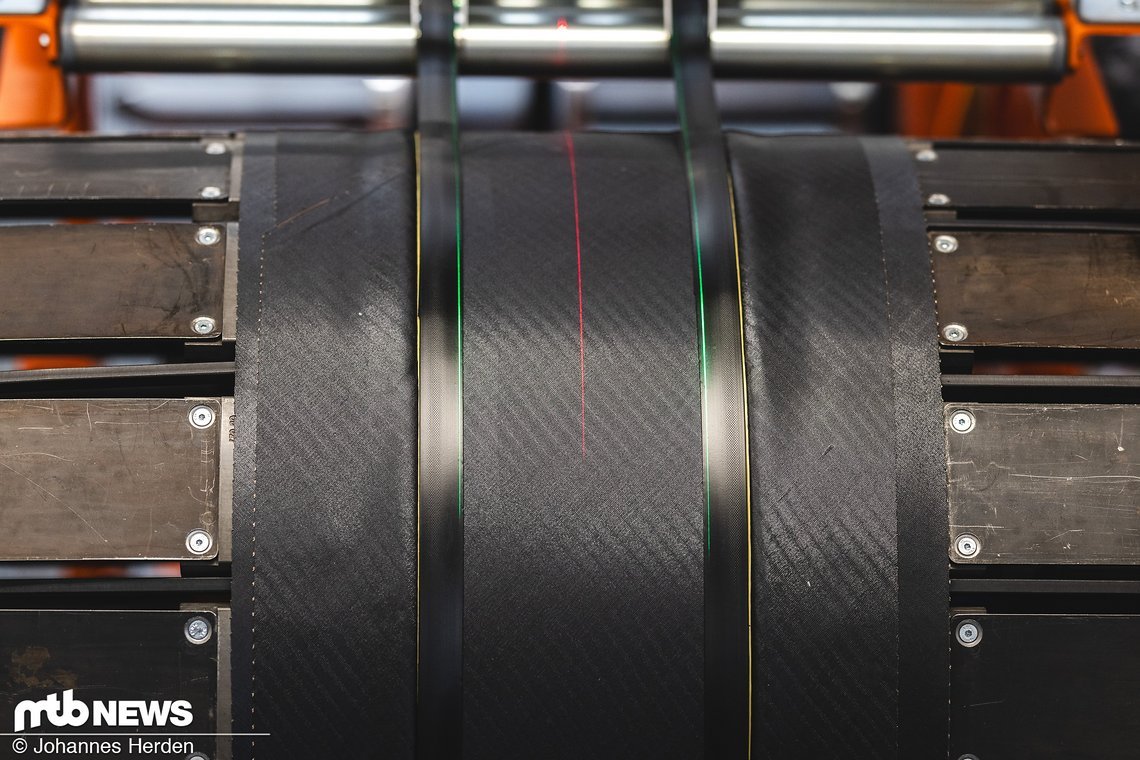

Die meisten Reifen benötigen eine Karkasse mit einem Schneidewinkel von 45° oder 50°, so auch unsere Karkasse des Cannibal – der Winkel wird auf dem Schneidetisch präzise eingestellt. Auch andere Winkel sind prinzipiell möglich, beispielsweise 30°, 80° oder 85°. Letztere werden auch als Radialreifen bezeichnet, sind laut Specialized aber keine „echten“ Radialreifen wie beim Auto.

Woran das liegt? Der Aufbau eines regulären Radialreifens erfordert zusätzlich stabile Gürtellagen zur Verstärkung, die für Fahrradreifen zu groß und zu schwer wären und auch einen anderen Vulkanisationsprozess benötigen würden. Stattdessen braucht es stabile Seitenwände, was viel besser mit Diagonalkonstruktionen („Bias-Ply“) erreicht werden kann, wie sie standardmäßig beim ganz anders belasteten Fahrradreifen genutzt werden.

Wie auch in der vorherigen Station an der Mischmaschine wird auch mit der Schneidemaschine viel experimentiert. Zwischen verschiedenen Schneidewinkeln zu wechseln, ist problemlos möglich: Steilere Winkel führen zu geringerem Rollwiderstand, flachere Winkel verbessern das Verhalten auf unebenem Untergrund.

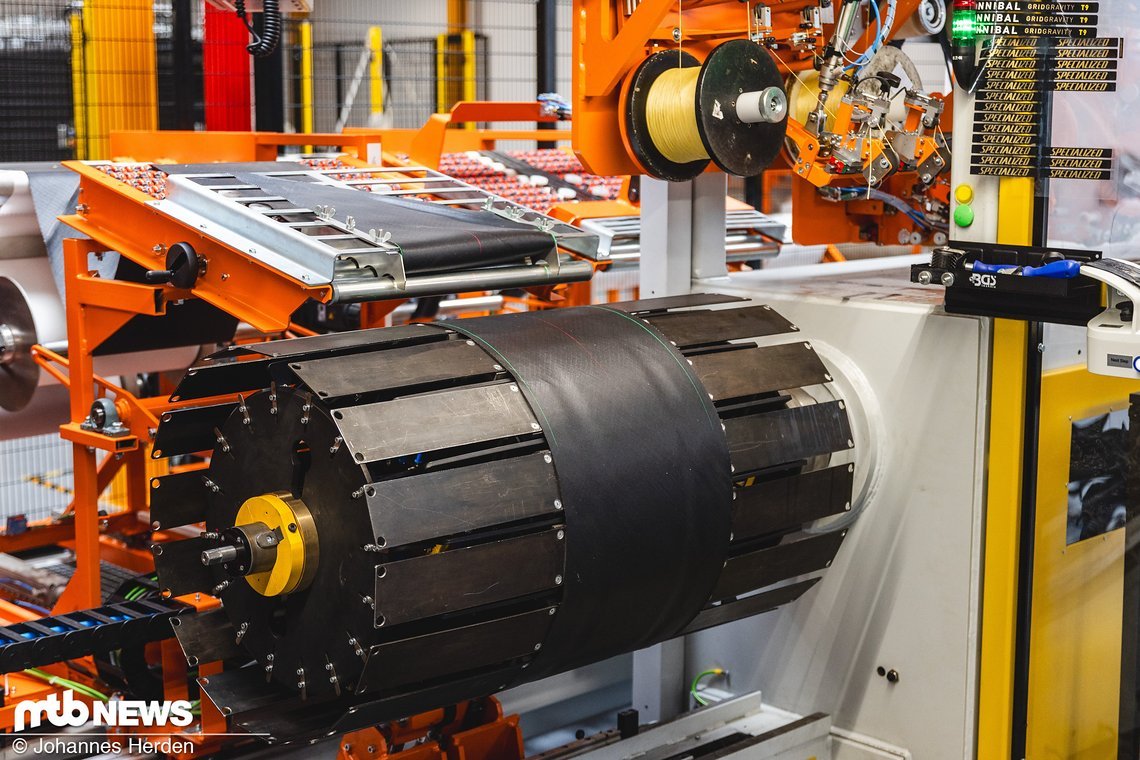

Von der Reifenmontage zum Green Tire

Wir fassen kurz zusammen: Wir haben den Compound angemischt und als Lauffläche extrudiert, unsere Karkasse zugeschnitten und alles fertig auf Spulen zur Weiterverarbeitung parat. Nun geht es daran, alles zusammenzubringen und den „green tire“ in seine finale Form zu bringen, bevor es in die Vulkanisation geht. Bei einem „green tire“ ist das Gummi noch plastisch – man kann es verformen und theoretisch sogar auseinanderreißen. Mit dem fertigen Reifen hat dieser Zustand daher noch nicht viel zu tun. Auf der „building drum“ werden alle Materialien miteinander verheiratet, bevor es zum eigentlichen Vulkanisationsprozess geht.

Der Bauprozess auf der Reifenbau-Trommel läuft ähnlich wie in der Massenproduktion ab. Allerdings ist die Maschine etwas anders aufgebaut, da sie für viele verschiedene Reifen(proto)typen flexibel funktionieren muss. Der hier gezeigte Cannibal 29″ T9 ist der komplexeste Reifen, den Specialized herstellt: Zwei Lagen mit 60 TPI plus Apex-Einlage. Statt jeden Schritt einzeln niederzuschreiben, zeigen wir euch die einzelnen Teile in der Bilderstrecke:

Vulkanisation

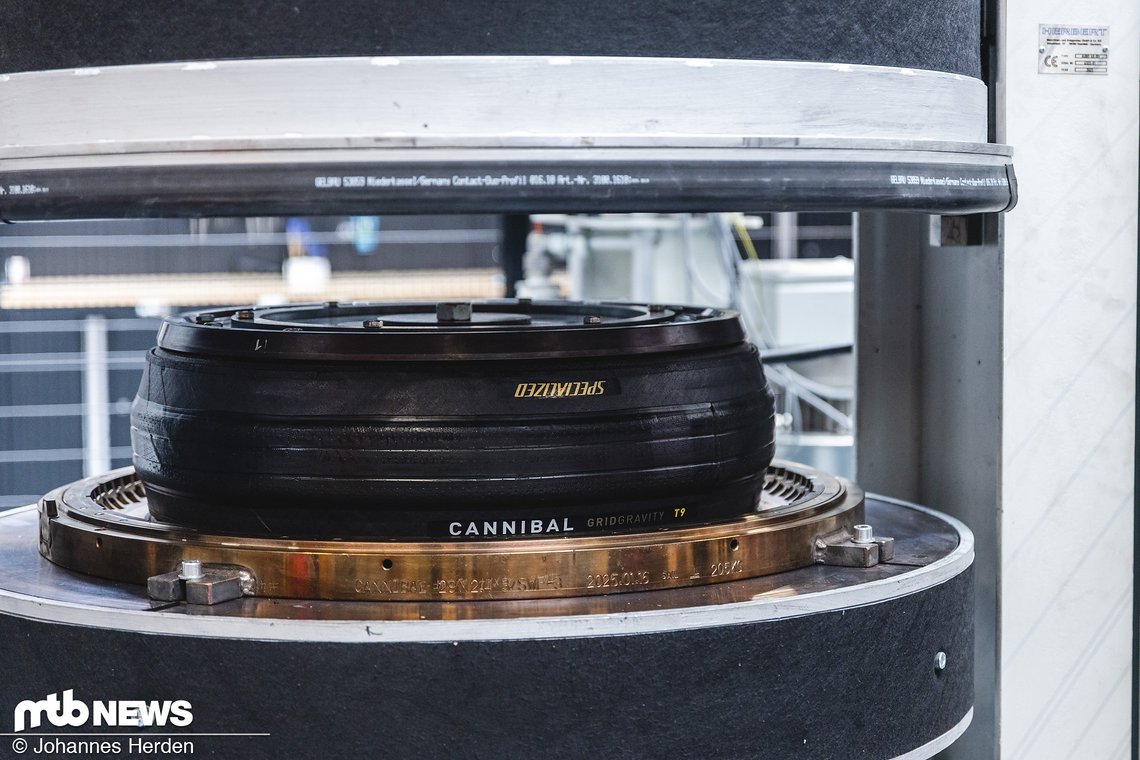

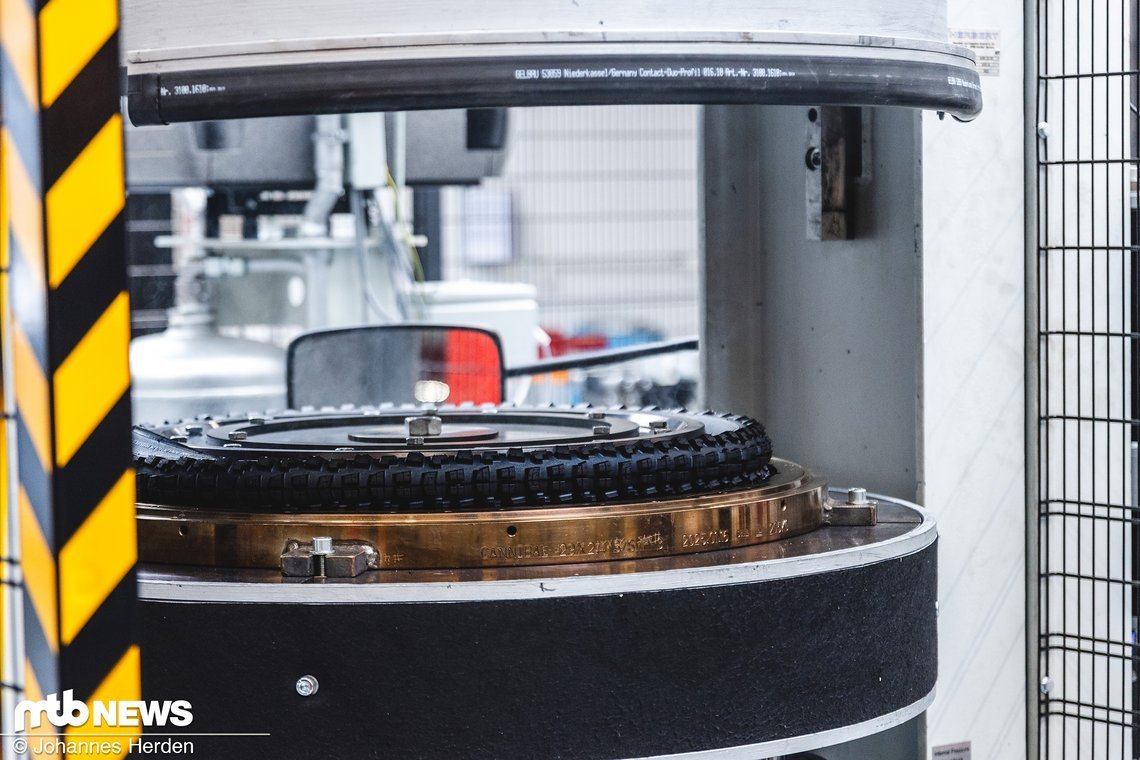

Jetzt geht es an den letzten und spektakulärsten Schritt in der Reifenherstellung: Der Reifen wird in seine Form gepresst. Dies passiert durch Hitze und Druck in einer wahrlich monströsen, viele Tonnen schweren Maschine. Hier befindet sich die zweiteilige Form („mold“), die für jeden Reifen einzigartig ist: Das Negativprofil aus Metall beinhaltet alles, was nachher auf dem Reifen auch vorhanden ist; das komplette Stollenprofil, die seitlichen Beschriftungen zu Minimal- und Maximaldruck sowie die Vorgaben zu Umfang und Größe des Reifens. Alles ist hier eingraviert.

Außerdem befinden sich Entlüftungen in der Mold, durch die beim Pressen des Airbags überschüssige Luft hinausgedrückt wird – was davon übrig bleibt, kennt ihr in Form von diesen kleinen Nupsis, die oft als Überbleibsel an den Stollen vorhanden sind.

Der Reifen wird zentral in die Form eingelegt, im Anschluss werden die Formen mit 40 Tonnen Druck zusammengepresst. Der zentral am Reifen innen anliegende Airbag drückt nun im Vulkanisationsprozess den Reifen mit 12 bis 13 bar in die Form, dabei wird alles auf 175° erhitzt – in unserem Fall ca. 7 Minuten lang. Die Besonderheit bei Specialized: Anders als bei Großserien-Produktionen, in denen mit Dampf gearbeitet wird, wird hier mit Elektrizität aus Windenergie erhitzt. Im Vergleich zu Dampf lässt sich laut Specialized die Temperatur in diesem Fall mit Strom besser regeln, was besonders für Entwicklung und Prototypen sinnvoll ist.

Nach der Vulkanisation kommt der Reifen noch sehr heiß aus der Form und wird auf einem Ständer abgekühlt. Er ist in diesem Stadium erst zu 90 % fertig – die Resthitze während des Abkühlprozesses sorgt für die Finalisierung des Reifens. Und dann ist der Reifen tatsächlich – fertig!

Wir bedanken uns für den interessanten Einblick und sind gespannt, was für Reifen demnächst hier noch entstehen werden. Wir hoffen, euch hat dieser Hausbesuch gefallen!

Welchen Schritt findest du bei der Reifenherstellung am interessantesten?

Weiterlesen

Neugierig geworden? Hier findest du weitere Hausbesuche von eMTB-News:

- Motor im E-Bike kaputt?: Giants Motor-Reparatur und Akku-Service können helfen

- Hausbesuch in der Specialized-Reifenfabrik: Brunis neue Reifen kommen aus NRW

- Hausbesuch bei Crankbrothers: Vom Reifenheber zum Pedal-Giganten

- Hausbesuch bei Statera Bikes: Vom Autohaus zum Bikeshop-Giganten

- Hausbesuch THOK E-Bikes: Kleine Marke mit großer Leidenschaft

- Fazua – Hausbesuch & Fotostory: Innovationen – Made in Germany

- Nox Cycles Experience Center im Zillertal: Zu Besuch bei Nox Cycles

- Hausbesuch bei e-motion: Die e-Bike Experten

- Hausbesuch TQ-Drives: Wo Mensch und Maschine Motoren bauen

- Hausbesuch bei MET / Bluegrass: Italienisches Design für maximale Sicherheit

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Akku Pumpen im Test: Was können die Dynamic Turblo & Turblo+?

Akku Pumpen im Test: Was können die Dynamic Turblo & Turblo+?

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

2 Kommentare

» Alle Kommentare im ForumDen vollständigen Artikel ansehen:

Hausbesuch in der Specialized-Reifenfabrik: Brunis neue Reifen kommen aus NRW

Welchen Schritt findest du bei der Reifenherstellung am interessantesten?

Sehr guter Bericht und tolle Einblicke.

Daumen hoch dafür

Meine Meinung schon immer, Specialized Reifen werden total unterbewertet

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: