Artikel zu dieser Bildergalerie: Hausbesuch bei Leatt: Wenn der Crashtest-Dummy durchs Labor rauscht

- eMTB-News

- E-MTB

- E-MTB Teile

- E-MTB-Ausrüstung

- E-Bike Kleidung

- Industrie

- E-Bike Tipps

- Motor

- Bosch Performance Line

- Bosch Performance Line CX Race / CX-R

- Bosch Performance Line SX

- Brose Drive S Mag

- DJI Avinox M1

- Fazua Evation

- Fazua Ride 60

- Rocky Mountain Dyname 4.0

- Sachs RS

- Shimano EP6

- Shimano EP8

- Shimano EP801

- Shimano Steps E8000

- Specialized SL 1.1

- SRAM Eagle Powertrain

- TQ HPR 120S

- TQ-HPR50

- TQ-HPR60

Tipp: du kannst mit der Tastatur blättern ← →

Willkommen bei Leatt - unweit der Weinberge rund um den Cape Epic-Start 2025 befindet sich das Hauptquartiert der südafrikanischen Firma.

Motorradstiefel und …

… diverse Trophäen und wichrtige Produkte begrüßen im Empfangsraum.

Einen Kicker haben viele Firmen irgendwo stehen, aber …

… wie sieht es mit Motocross-Maschinen aus?

Wer mag, kann sich hier eine der firmeneigenen MX-Maschinen ausleihen, die fahrbereit auf einem Anhänger geparkt sind.

Dr. Chris Leatt demonstriert die Funktion des Produkts, mit dem alles begann.

Das Ursprungsprodukt war weder technisch ausgereift noch besonders hübsch - aber man erkennt, was es mal werden sollte.

Der erste „richtige“ Leatt Brace-Prototyp wurde mit Fiberglas gefertigt.

Leatt Hausbesuch-75

Leatt Hausbesuch-71

Und so sieht der hochmoderne Leatt Brace von heute aus.

Leatt Hausbesuch-77

Im Workshop befindet sich neben einer Werkbank auch eine kleine Arbeitsstation sowie ein kleiner Lackier-Raum.

Die „Rumpelkammer“.

Leatt Hausbesuch-80

Leatt Hausbesuch-79

Leatt Hausbesuch-78

Leatt Hausbesuch-81

Jede Menge Plätze im üppigen Großraumbüro.

Kein gestelltes Bild - hier läuft während des Cape Epics grundsätzlich die aktuelle Etappe. Leatt ist Sponsor des Speed Company Racing Teams.

Ein ganz normaler Arbeitsplatz.

Skye erklärt uns den Prozess ihres aktuellen Projekts.

Zunächst werden auf Basis von 3D-Scans die entsprechenden Renderings erstellt.

Dieser Protektor für Passformtests ist 3D-gedruckt.

Diese Struktur soll für den Schutz sorgen.

Leatt Hausbesuch-152

So! - statt einem Helm in Originalgröße wird ein Modell in 60% der Größe gedruckt.

Wenn die kleine Varianta abgenickt ist, kommt ein Modell in Originalgröße.

Das Funktionsmodell verfügt auch über sämtlichen Zubehörteile, die verbaut werden können.

Leatt Hausbesuch-84

NAME FEHLT von Leatt erklärt uns mithilfe dieses Modells, wie er die Testsimulationen am Rechner steuert.

Das sieht nicht gesund aus - hilft aber, die Wirkungsweise des Helmes besser zu verstehen.

Leatt Hausbesuch-147

Leatt Hausbesuch-145

Willkommen im Lab!

Dieses gelbe Pendel bildet das Herzstück des Labors ab.

Der Crashtest-Dummy ist …

… mit allerlei Sensoren bestückt, die alle wichtigen Daten aufzeichnen.

Der Test ist einfach und gut wiederholbar - Der Dummy wird hochgezogen und prallt dann in einem definierten Winkel gegen ein festes Hindernis.

Der Aufprall in mehreren Schritten.

Leatt Hausbesuch-18

Leatt Hausbesuch-21

Die Beine dazu sind übrigens auch noch da – ordentlich geparkt.

Auch ein Falltest findet sich im Labor. Hierfür wird der Helm zunächst arretiert …

… festgeklebt …

– und bis ganz nach oben gezogen.

Im Anschluss knallt er auf einen von verschiedenen standardisierten Keilen.

Leatt Hausbesuch-54

Diese Keile können entsprechend ausgewechselt werden.

So können die Testparameter aussehen.

Alle Auswertungen können direkt im Lab stattfinden.

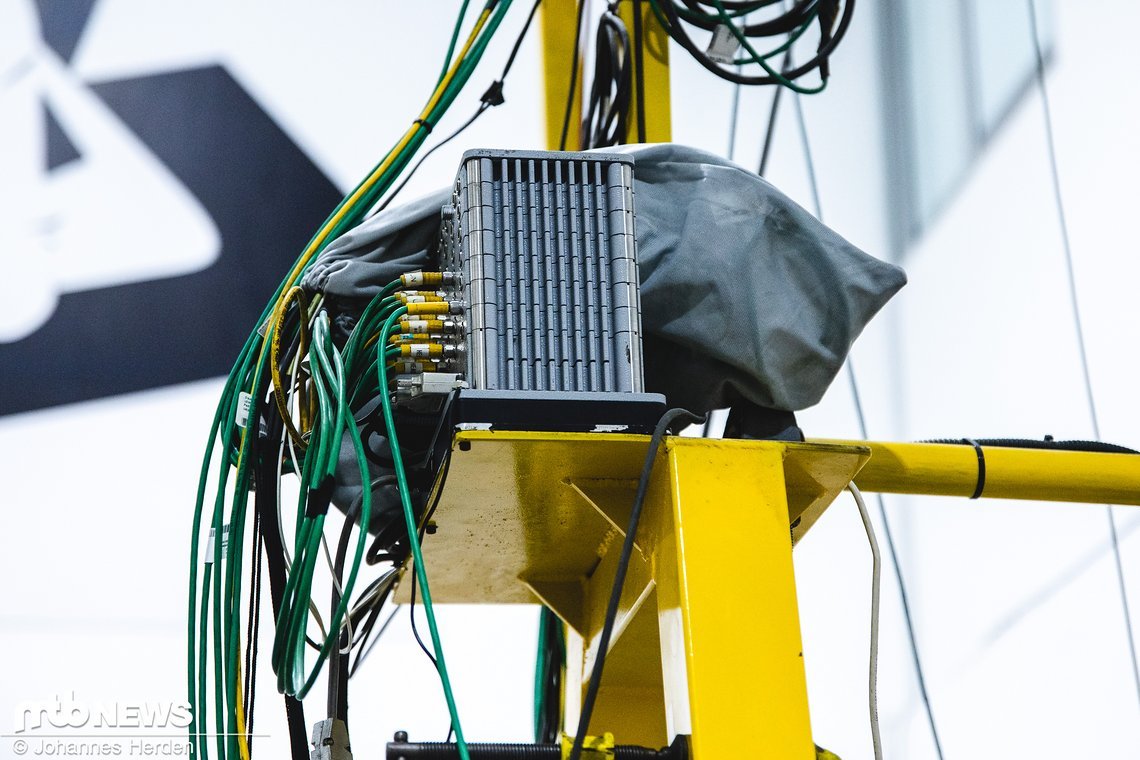

Zudem befinden sich nicht nur Sensoren am Dummy, auch eine Highspeed-Kamera zeichnet die Tests auf.

Neben diesen beiden Aufbauten finden sich noch viele andere Testapparaturen im Lab.

Hier kann beispielsweise das Protektormaterial analysiert werden.

Auch für den Motocross-Bereich gibt es Testmöglichkeiten.

Sowohl für Schuhe als auch für die stabilen Protektoren.

Leatt Hausbesuch-25

Im Lager befinden sich viele Konkurrenzprodukte.

Leatt Hausbesuch-95

Leatt Hausbesuch-85

Ein großes Lager für Protektoren jeglicher Art befindet sich im gleichen Raum.

Körpermodelle in verschiedenen Größen und Formen.

Leatt Hausbesuch-94

Leatt Hausbesuch-101

Leatt Hausbesuch-99

Leatt Hausbesuch-83

Leatt Hausbesuch-91

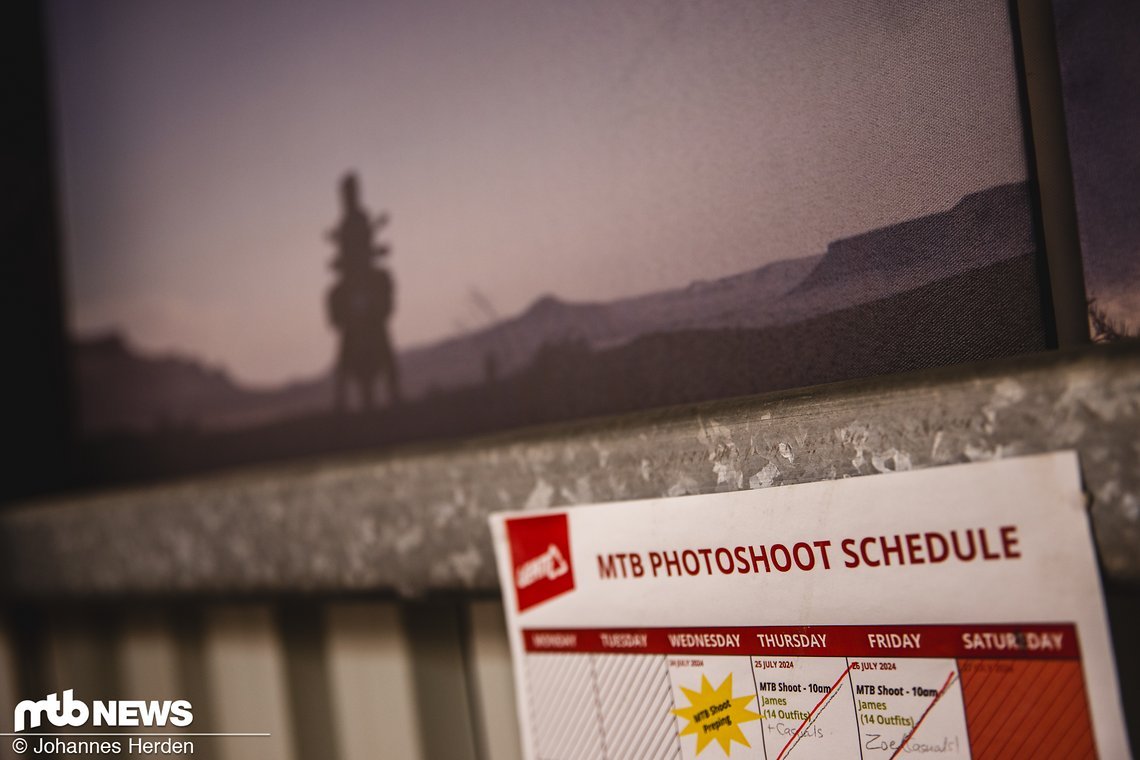

Im Videostudio wird gerade ein neuer Clip eines Helms vorbereitet.

Leatt Hausbesuch-125

Leatt Hausbesuch-122

Basti / @illstuff ist, wie er sagt, „Marketing-Futzi” bei Leatt und erklärt im Video die Einzelheiten.

Das Fotostudio für Produkte ist groß und beherbergt nicht nur die die Ecke für die Fotoproduktion …

… sondern auch unzählige Bekleidungsmuster.

Leatt Hausbesuch-115

Leatt Hausbesuch-118

Auch Makro-Aufnahmen werden hier erstellt.

Diese können direkt am Rechner überprüft und angepasst werden.

Das sind nicht Daft Punk, sondern zwei Modelle im großen Foto-Bereich für die Ganzkörperaufnahmen.

Hier gibt es viel Platz für mehrere Personen – von Moto bis Trail wird hier alles fotografiert.

Leatt Hausbesuch-136

Leatt Hausbesuch-113

Das zweistöckige Gebäude ist in zwei Bereiche aufgeteilt - oben Foto- und Bürobereiche, unten Test und Entwicklung.

Das war's von Leatt!

E-MTB Handguards im Überblick: Schützen die Hände und sehen cool aus

E-MTB Handguards im Überblick: Schützen die Hände und sehen cool aus

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden