Elektromotor-Primus TQ-Group hat einen neuen Motor und setzt damit aus dem Stand neue Maßstäbe. Erstmals präsentiert in einem Trek Fuel EXe, welches im Sommer 2022 vorgestellt wurde, scheint dieser Motor für den Einsatz im Light-E-MTB geradezu prädestiniert zu sein. Das neue smarte Motorsystem mit Herzstück TQ-HPR50 ist mit seinen Technologien geradezu revolutionär und ermöglicht ein noch effizienteres E-Bike. Beim Pressetermin zur Vorstellung vom neuen Trek Fuel EXe konnten wir die heiligen Hallen der Antriebsproduktion von TQ im bayrischen Inning besuchen, uns ansehen, wie der TQ-HPR50 funktioniert und ein paar neugierige Fragen ans Entwicklungsteam stellen.

TQ – wer sind die eigentlich?

Das Kürzel „TQ“ in TQ-Group steht für „Technologie in Qualität“. Das Unternehmen wurde 1994 von zwei Technologieverrückten, und wie sich das gehört, in einem Stall gegründet. Detlef Schneider und Rüdiger Stahl beschäftigten sich dabei zunächst und vorwiegend mit smarteren Layouts gedruckter Schaltungen – bis heute eine Kernkompetenz von TQ. Schon Ende der Neunziger kam mit TQ-Mechanics ein Unternehmenszweig für Dinge, die sich bewegen, hinzu. Man beteuert heute, einfach recht oft bei Nachfrage nach dem nächsten, größeren Auftrag äußerst zufriedener Kundschaft nicht „nein“ gesagt zu haben. So zählt das Unternehmen heute etwa 1.700 Mitarbeitende und bietet allerlei schlau erdachte technologische Lösungen für Bereiche von Luft- und Raumfahrt, über Medizintechnik, Robotik – und Mobility, deren gemeinsamer Nenner wohl im revolutionären Denkansatz und dem von TQ priorisierten Servicegedanken zu bestehen scheint.

Die Elektronikfertigung von TQ belegt heute, neben dem berühmten Stall, gleich den gesamten dazugehörigen bayrischen Bauernhof, inklusive Kirche und angeschlossenem Friedhof („Für die Projektmanager!“, eine anonyme Quelle) übernommen und noch einen ziemlich großen Produktions-Neubau mit auffallend großen Fenstern daneben gestellt. Tradition trifft Moderne!

TQ E-Mobility – seiner Zeit voraus?

Auf der Eurobike 2018 stellte TQ mit dem HPR120S den bisher stärksten – und irgendwie andersartigsten E-Bike-Antrieb der Welt vor. Das konzentrisch-zylindrische Aluding sicherte sich im Haibike Flyon aus dem Stand eine Menge Aufmerksamkeit seitens der Fachpresse sowie der E-MTB-Gemeinde – und über die Zeit mit seinen 120 Newtonmetern Drehmoment einen Ruf als bärenstarke Spaßgarant, aber auch als Ketten- und Ritzelschreck.

Die Geschichte dieses Antriebs ist auch die von Toni Roßberger. Toni, Typ verrückter Erfinder, aber erheblich besser aussehend und mit einem Faible für Motorrad-Stunts, hat angeblich nie eine Hochschule von innen gesehen, aber TQs patentiertes „Harmonic Pin Ring“-Getriebe erfunden. Als wir Toni am Ammersee treffen, wundern wir uns bald, warum nicht einfach ständig ein TQ-Mitarbeiter mit Klemmbrett hinter ihm herläuft – und mitschreibt. Aber wir wollen nicht abschweifen …

Zu behaupten, der nun vorgestellte TQ-HPR50 Antrieb sei einfach der kleine Bruder des HPR120, würde der Sache längst nicht gerecht, aber sicher ist: Beide beruhen auf denselben Ideen und Funktionsprinzipien – und auf Tonis Erfindung.

So funktioniert der TQ-HPR50

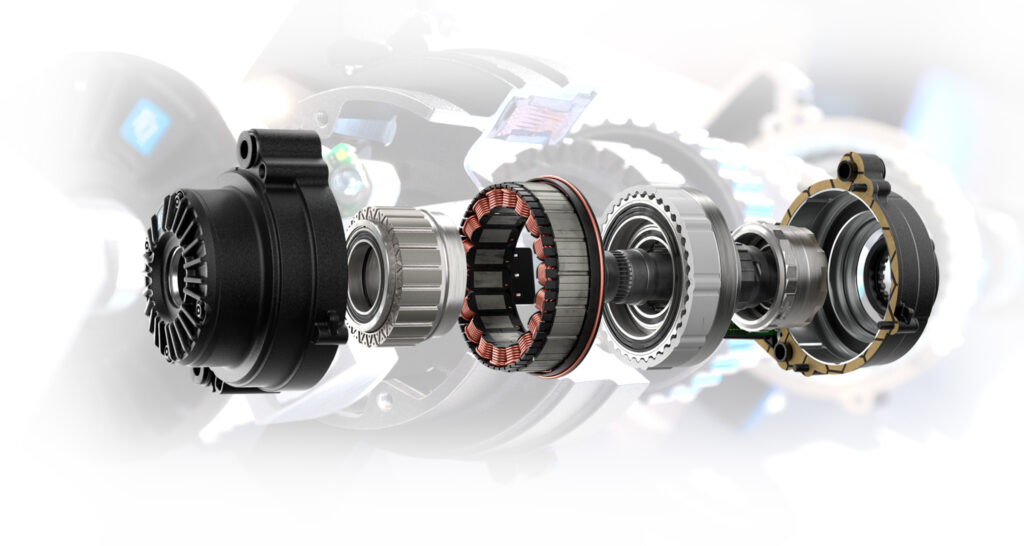

Angetrieben von einem für die Anwendung in E-Bikes optimierten, ziemlich raffinierten rahmenlosen Motor, wie TQ ihn auch in ihren kollaborativen Robotern oder vielleicht dem Mars Rover verbauen würde, verbirgt sich im Inneren des TQ-HPR50 auch das eigentliche Kernstück und der Clou der TQ-E-Bike-Antriebe: Das Harmonic Pin Ring-Getriebe. Dieses entspricht in seiner Funktion vielleicht am ehesten einem doppelten Zykloidgetriebe: Auf der im Mittelpunkt des Antriebs sitzenden, hohlen Motorwelle exzentert der kugelgelagerte, gezahnte Pin Ring (der in seiner Urform mit runden Zapfen bestückt war, daher der Name).

Durch die Rotation der Motorwelle und ihres Exzenters wird dieser Pin Ring gezwungen, in einem fest im Motorgehäuse installierten Ring mit innen liegenden Zähnen im Kreis Karussell zu fahren. Da sein Umfang etwas kleiner ist als der des festen Außenrings, gerät er so in eine eigene – exzentrische – Rotation, die gegenüber der Motordrehzahl gegenläufig und deutlich geringer ist.

Im Inneren des Pin Ring befinden sich nun ebenfalls Zähne, in die ein weiteres, wiederum etwas kleineres, konzentrisch auf der Abtriebswelle sitzendes Zahnrad eingreift. Dreht also der Pin Ring seine Runden im Getriebe, treibt er damit diese Welle – und das über einen Freilauf mit ihr verbundene Kettenblatt des E-Bikes an.

Da all diese Bauteile röhrenförmig gebaut sind, lassen sie in ihrem Zentrum noch Platz für die Tretlagerwelle des TQ-HPR50. Die verbindet dann über einen zweiten Freilauf den Antrieb Mensch mit dem Kettenblatt.

Science Fiction! – der Drehmomentsensor, der keiner ist

Bei einem Pedelec (Das Kunstwort ist aus „Pedal“ und „Electricity“ zusammengesetzt. Anm. d. Red.) wird bekanntlich Motorunterstützung in Abhängigkeit von der aufgewendeten Muskelkraft zugesteuert, dazu muss letztere irgendwie gemessen werden. Für den HPR50 löst TQ das nicht mit einem schnöden Drehmomentsensor, sondern mit einem ziemlich schlanken, auf der Tretlagerwelle sitzenden Alu-Frästeil, in dem zwei hochempfindliche Sensoren eingeklebt sind, die mit einer absurden Sampling-Rate dessen Deformation messen. Beim Pedalieren wird die Tretlagerwelle abwechselnd einseitig belastet, taumelt also minimal in ihren Lagern auf und ab. Diese Kräfte werden gemessen und vom HPR50 ausgewertet. Der Vorteil: Das hierzu verwendete Bauteil ist federleicht, winzig und langlebig und die reichhaltige Datenquelle taugt, neben ihrer Hauptaufgabe, dem Dosieren der Motorunterstützung, ganz nebenbei noch, fahrerspezifische Eigenarten beim Pedalieren auszuwerten und via Motorpower zu kompensieren.

Kompakt, leicht und effektiv – das HPR-Getriebe

Aufgrund der Tatsache, dass die drei relevanten Getriebezahnräder des TQ-HPR50 wie in einer Matrjoschkapuppe ineinander liegen, enthält der Antrieb so gut wie keine Hohlräume und kommt mit beeindruckend wenigen beweglichen Teilen aus. Ein weiterer entscheidender Vorteil: Beim HPR-Getriebe sind, verglichen mit einem Getriebe klassischer Bauform, deutlich mehr Zähne zugleich im Eingriff, sodass auch vergleichsweise zarte Zahnräder große Lasten übertragen können. Um Gewicht, Abrieb und Geräuschkulisse zu minimieren, sind sowohl der äußere, feste Zahnkranz als auch das kleine, an der Abtriebswelle sitzende Zahnrad aus Hochleistungs-Kunststoff, eine Materialwahl, die nur dank der speziellen Bauform funktionieren kann: TQ hat den HPR50 aufgelegt und getestet für 20.000 km harten Trail Einsatz durch Feldtests und Läufe auf dem Prüfstand. Nicht übel für ein Fahrrad!

Der Motor im TQ-HPR50 ist an sich tatsächlich vergleichsweise groß dimensioniert und könnte locker weit mehr als die ihm zugestandenen 50 Nm leisten (oder umgekehrt für 50 Nm Nennleistung noch ein ordentliches Stück kleiner sein) – er müsste dazu aber mit höherer Drehzahl laufen, was eine höhere Geräuschentwicklung zur Folge hätte. Das HPR-Getriebe untersetzt lediglich im Verhältnis 17,5:1. Bei anderen bekannten E-Bike-Antrieben sowie beim hauseigenen Vorfahren TQ-HPR120 ist die Motordrehzahl eher um den Faktor 40 höher als die des Kettenblatts. TQ hat mit diesem Kniff erreicht, dass das Motorgeräusch des HPR50 auf dem Trail meist gar nicht oder nur sehr, sehr wenig wahrnehmbar ist.

TQ – Made in Germany! Hightech aus Inning

Auf dem Weg zu TQ kommt man am Zentrum für Deutsche Luft- und Raumfahrt in Oberpfaffenhofen vorbei. Das ist kein Zufall. Mitten in der malerischen bayrischen Provinz sucht man hier die kurzen Dienstwege für die Entwicklung von modernster Hochtechnologie.

Bevor wir die Antriebsproduktion betreten dürfen, werden wir in weiße, antistatische Kittel gekleidet und unsere Füße über leitfähige Klebestreifen an beiden Schuhen geerdet. Drinnen erwartet uns: sehr weißes, sehr augenfreundliches und sehr fotogenes LED-Licht. In der Halle ist es nicht besonders laut; es gibt keine wirklich großen Maschinen, aber eine ganze Menge Menschen, die in Zusammenarbeit mit etlichen weißen Roboterarmen konzentriert und ohne Hast Antriebsteile des TQ-HPR50 bauen und zusammensetzen.

In Inning wickelt TQ sogar die Kupferspulen für die Motoren sorgfältig und von Hand – man versichert, die wären dann einfach besser als im Fernen Osten fertig eingekaufte Elektromagnete. Die Grundregel bei TQ, verrät uns TQ-Produktionsleiter Julian Hornung, lautet, dass die Antriebsfertigung, wo immer möglich, durch die ebenfalls von TQ hergestellten kollaborativen Roboter durchgeführt wird und Menschen insbesondere dort zum Einsatz kommen, wo Arbeitsschritte für Roboter nicht zu realisieren sind. Durch ihre umfangreiche Sensorik birgt die Nähe von Mensch und Maschine keine Risiken: Kommt man einem Roboter mal in die Quere, unterbricht dieser einfach kurz seine Arbeit. Halb so wild!

Um kompaktere Akkus bauen zu können, hat TQ eine eigene Platine für sein Batterie-Management-System entwickelt, deren ausgeklügelten Schaltungen sich auch positiv auf die Lebensdauer der von ihr überwachten Zellen auswirken soll. Weiterhin verwendet TQ im Akku des HPR50 statt der neueren, größeren 21700er Li-Ionen-Akkus ganz bewusst 18650er Zellen, – diese sind keineswegs altbacken und nicht mehr auf der Höhe der Zeit, ganz im Gegenteil, in den Augen des Entwicklungsteams von TQ bieten sie ein Optimum an Bauraum, Volumen und Leistung für den Use-Case leichter E-Bikes.

Wer von euch kennt die Motoren von TQ Systems und bereits Erfahrung mit E-Bike, die ein Motorsystem aus Inning verbaut haben?